Ponad 100 lat poświęconych postępowi technicznemu - tak najprościej można opisać naszą działalność w zakresie technologii robotycznej i automatyki Yaskawa.

Elastyczne maszyny pakujące wymagają elastycznych napędów

Pakowanie jest procesem złożonym, co powoduje, że wykorzystywane w nim maszyny wymagają wysokiego stopnia automatyzacji – zarówno na etapie załadunku materiału opakowaniowego, jak i dostarczania produktów do strefy pakowania. W praktyce, zanim gotowa paczka opuści maszynę, jest poddawana całemu szeregowi zautomatyzowanych operacji. A te z kolei wymagają zastosowania wydajnych osi serwo, nierzadko zintegrowanych dodatkowo z robotami podającymi. Aby tego typu system działał wydajnie, komponentami tymi trzeba sterować – i to najlepiej z poziomu jednego kontrolera. Dzięki temu jego programista może się w pełni skoncentrować na przygotowaniu aplikacji – bez konieczności zagłębiania się w kwestie techniczne związane z pracą i współdziałaniem poszczególnych systemów.

Przykładem takiej maszyny jest Turbomailing – wyjątkowo elastyczne urządzenie pakujące opracowane przez francuską firmę ESATEC. Maszyna nie tylko układa produkty na rozłożonym kartonie lub innym materiale opakowaniowym, ale także skleja i składa opakowania, przygotowując je do transportu. Może przy tym obsługiwać najróżniejsze rodzaje produktów – zarówno miękkie, jak i twarde, nacięte lub podawane z rolki. Bez problemu poradzi sobie z próbkami perfum i kosmetyków, kartami podarunkowymi, płytami Blu-ray i DVD, a także workami na materiały sproszkowane, ciecze i środki spożywcze. Maszyna została już z sukcesem wdrożona w firmie A2C – spółce matce ESATEC z siedzibą w Puymoyen nieopodal Angoulême. Przedsiębiorstwo specjalizuje się w pakowaniu produktów na zlecenie przemysłu kosmetycznego i spożywczego, a dzięki nowoczesnemu parkowi maszynowemu może szybko i elastycznie reagować na potrzeby klientów.

Pakowanie pojedynczych próbek perfum i kosmetyków

Firma wykorzystuje maszynę ESATEC m.in. do pakowania pojedynczych próbek kosmetyków i perfum na potrzeby różnych akcji promocyjnych. Dzięki dużemu wyborowi trybów pracy urządzenie pozwala na umieszczenie do trzech próbek w jednym opakowaniu, a nawet uzupełnienie ich o dodatkowe materiały informacyjne, np. ulotkę. Próbki i materiał opakowaniowy dostarczane są do maszyny na przenośniku, a następnie w stacji załadunku ustawiane w odpowiedniej pozycji z wykorzystaniem podajnika ciernego. Czteroosiowy robot typu delta i dodatkowa, opatentowana 5-osiowa jednostka podająca umieszczają próbki na materiale opakowaniowym, a maszyna składa opakowanie dwu- lub trzykrotnie, zależnie od typu próbek. W zależności od specyfikacji samego produktu system jest w stanie przygotować w ten sposób od 6 tys. do 10 tys. jednostek opakowaniowych. Czasy cyklu są więc niezwykle krótkie, co wymaga zastosowania szybko reagujących napędów. Z tego względu zarówno w przypadku robota, jak i osi serwo producent postawił na produkty firmy Yaskawa.

Szybki załadunek typu pick & place

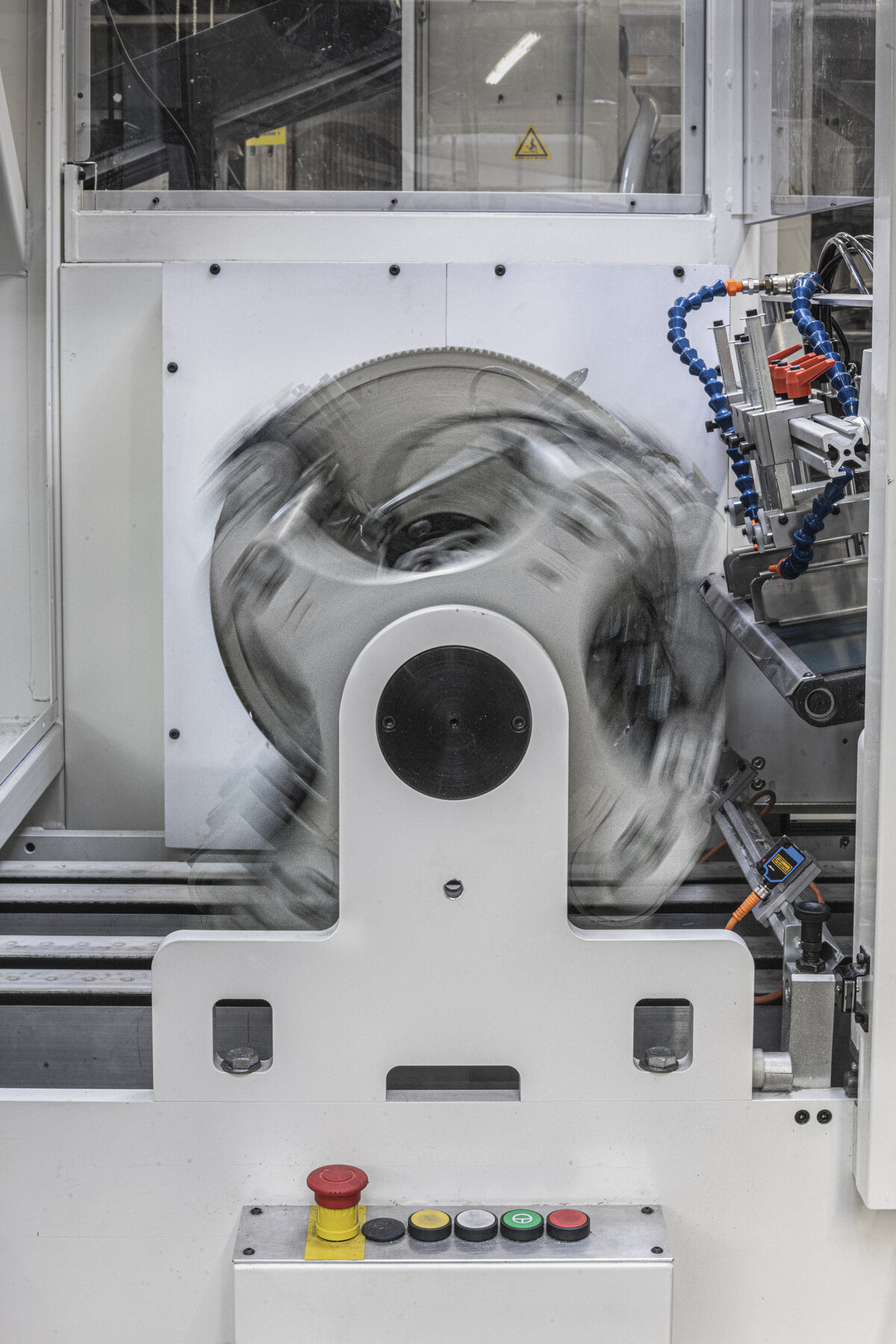

Zintegrowany z maszyną pakującą robot D4 typu delta firmy Codian Robotics – ze względu na wysoką precyzję sterowania osi – jest wręcz stworzony do realizacji zadań podawania. Potrafi bowiem szybko przenosić nawet niewielkie produkty o dowolnym kształcie i pozycjonować je w małych przestrzeniach z dokładnością rzędu milimetrów i powtarzalnością 0,1 mm. Tym też różni się od drugiej jednostki podającej, która nadaje się głównie do przenoszenia płaskich obiektów. Wyposażony w system wizyjny z kamerą, robot jest w stanie pobrać element o dowolnym kształcie dostarczony przez podajnik cierny.

Wszystkie pozostałe funkcje napędowe związane z załadunkiem i pakowaniem próbek realizowane są przez serwonapędy z serii Sigma 7. Dwie z napędzanych przez nie osi obsługują główny przenośnik, dwie inne dbają o odpowiedni odstęp między produktami na podajniku ciernym, pięć kolejnych obsługuje jednostkę podającą, a jedna oś została zabudowana w składarce kartonu.

Wysoka gęstość mocy i łatwe uruchomienie

Napędy z serii Sigma 7 firmy Yaskawa nie zostały wybrane bez powodu: podczas ich projektowania główny nacisk położono na szybkie uruchomienie, wysoką wydajność oraz maksymalne bezpieczeństwo pracy, co z kolei przekłada się na wymierne korzyści dla konstruktorów maszyny. Za ich wyborem przemawiały zresztą także inne względy, w tym szerokie portfolio dostępnych rozwiązań. Współtworzące serię serwosilniki prądu przemiennego o krótkim czasie reakcji i napięciu zasilania 200-300 V generują moce od 50 W do 15 kW, a dodatkowo są ciche i kompaktowe.

Całość uzupełniają smukłe jedno- i dwuosiowe moduły wzmacniaczy o napięciu zasilania 200 V lub 400 V, które dzięki kompaktowej konstrukcji można z powodzeniem zamontować w jednym rzędzie w szafie sterowniczej i opcjonalnie podłączyć w topologii linii, co znacznie redukuje nakłady na instalację. Co więcej, w przypadku pracy w temperaturach -5°C do +55°C nie ma tu potrzeby stosowania dodatkowego chłodzenia. Wszystkie serwonapędy charakteryzują się wysoką rozdzielczością (dzięki zintegrowanemu 24-bitowemu enkoderowi absolutnemu), wysoką dynamiką pracy oraz całym szeregiem użytecznych funkcji, takich jak tłumienie drgań, tłumienie częstotliwości rezonansowych maszyny i funkcja tuning less ułatwiająca szybkie uruchomienie jednostki.

Kompaktowe sterowanie serwonapędami i robotami

Za sterowanie osiami serwo i robotem delta odpowiada jeden kontroler – kompaktowy MP3300iec RBT firmy Yaskawa. Zabudowana w maszynie jednostka ma tę zaletę, że umożliwia programowanie wszystkich elementów aplikacji z wykorzystaniem jednego narzędzia programistycznego, na bazie standardowych, dostępnych nieodpłatnie bloków funkcyjnych PLCopen oraz specyficznych bloków firmy Yaskawa. Zakres funkcji kontrolera obejmuje także m.in. zintegrowane opcje wizualizacji, możliwość integracji systemów wizyjnych, funkcję śledzenia ruchu przenośnika (Conveyor-Tracking) i zestaw narzędzi do obsługi G-kodu. Co więcej, dzięki rozbudowanym funkcjonalnościom kontroler może sterować pracą robotów – i to bez konieczności stosowania konsoli programistycznej czy specyficznego języka programowania. Oprogramowanie samo skalkuluje ruchy osi robota i przekaże je w formie zestawu parametrów do systemu sterowania jednostki robotycznej. Dzięki temu programista może skupić się wyłącznie na odpowiednim przygotowaniu aplikacji – bez konieczności zajmowania się kwestiami technicznymi.

W oprogramowaniu kontrolera można także zaprogramować, a następnie zsynchronizować ruchy osi serwo – wszystko dzięki dostępności magistrali Ethernet czasu rzeczywistego Mechatrolink III. Zalety takiego rozwiązania szczególnie uwidaczniają się w połączeniu z serwonapędami Sigma 7, przekładając się na możliwość sterowania do 62 osiami rzeczywistymi i 2 osiami wirtualnymi. Co więcej, serwonapędy oprócz danych procesowych przesyłają do kontrolera także informacje o swoim statusie, np. na potrzeby analizy drgań. Dane te można wykorzystać do oceny stanu całej maszyny, a także efektywnego planowania przeglądów i konserwacji. Wszystko to stwarza idealne warunki do tworzenia wydajnych aplikacji mobilnych, takich jak elastyczne maszyny pakujące.