Ponad 100 lat poświęconych postępowi technicznemu - tak najprościej można opisać naszą działalność w zakresie technologii robotycznej i automatyki Yaskawa.

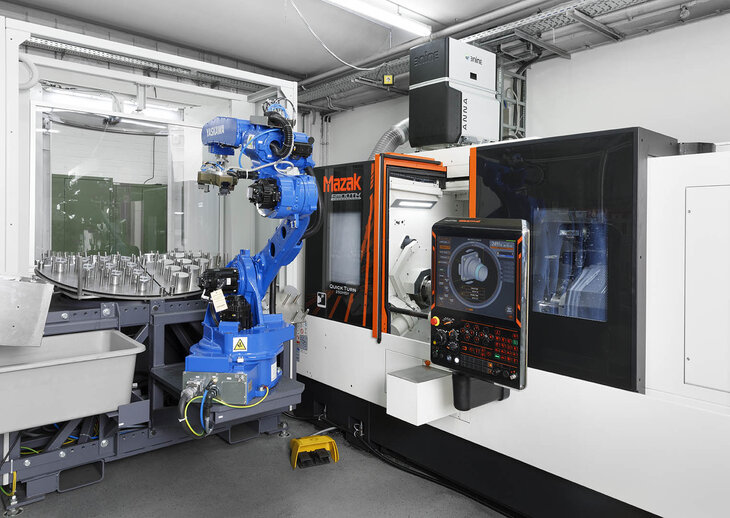

Obrabiarki w firmie Mahlo zautomatyzowane dzięki celi mobilnej RILE w połączeniu z robotem manipulacyjnym Yaskawa Motoman

Witamy w świecie robotyki

Automatyzacja obrabiarek oferuje ogromny (ale dotychczas niewykorzystany) potencjał zwiększenia wydajności, szczególnie dla mniejszych, wysoko wyspecjalizowanych producentów z branży inżynierii mechanicznej i zaopatrzenia. Firma Mahlo, ekspert w dziedzinie systemów pomiarowych, kontrolnych i automatyzacji, wkroczyła w świat robotyki, wprowadzając mobilną celę załadunkową i rozładunkową firmy RILE Roboter und Anlagentechnik (Robotyka i Technika Instalacji Przemysłowych) w połączeniu z robotem manipulacyjnym Yaskawa Motoman.

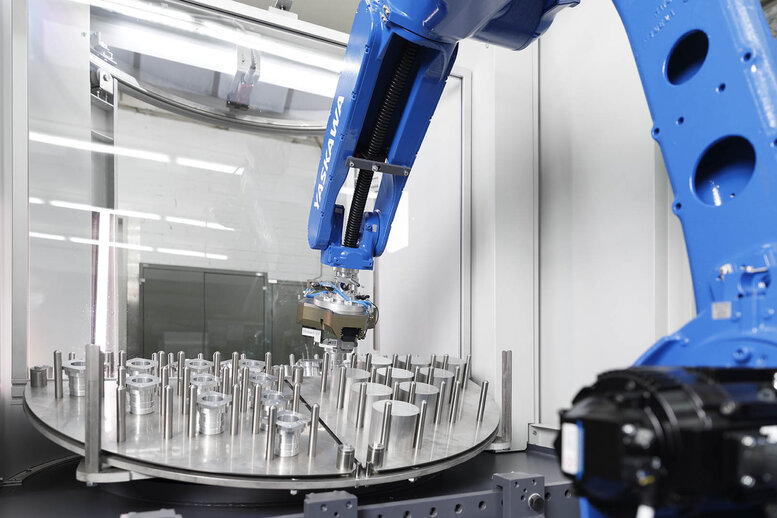

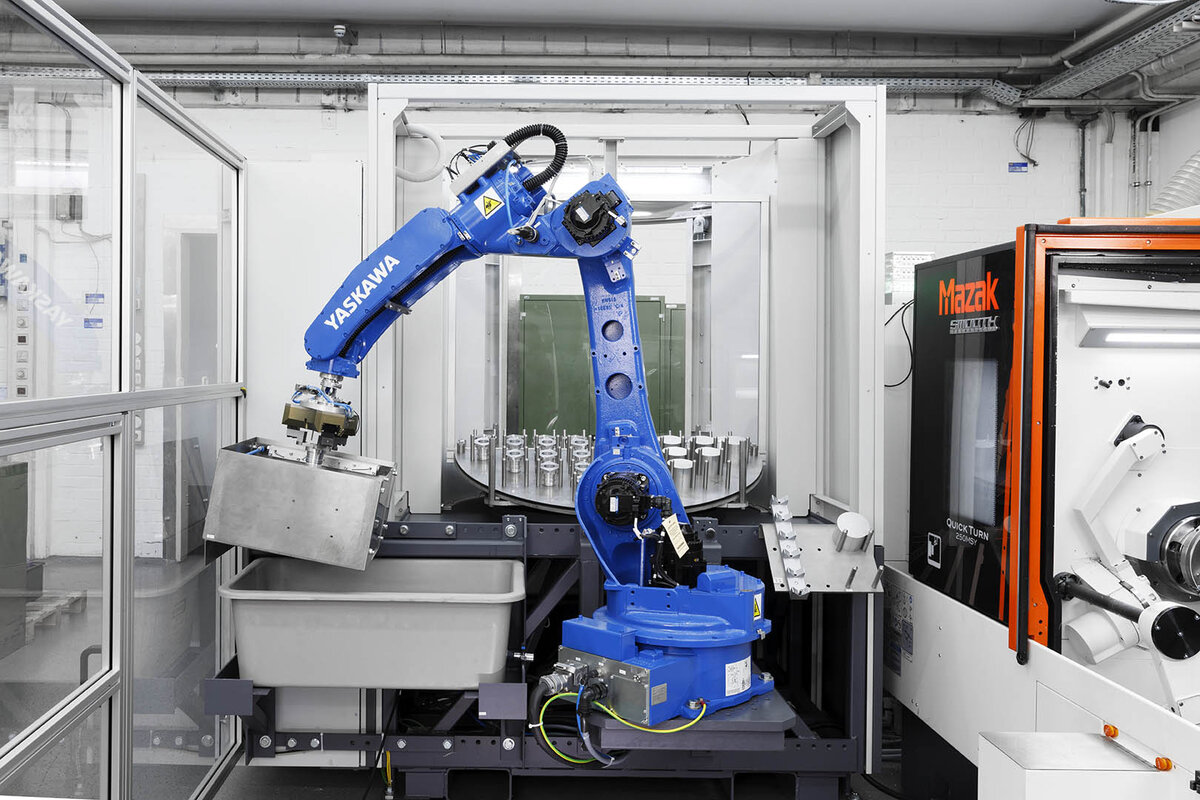

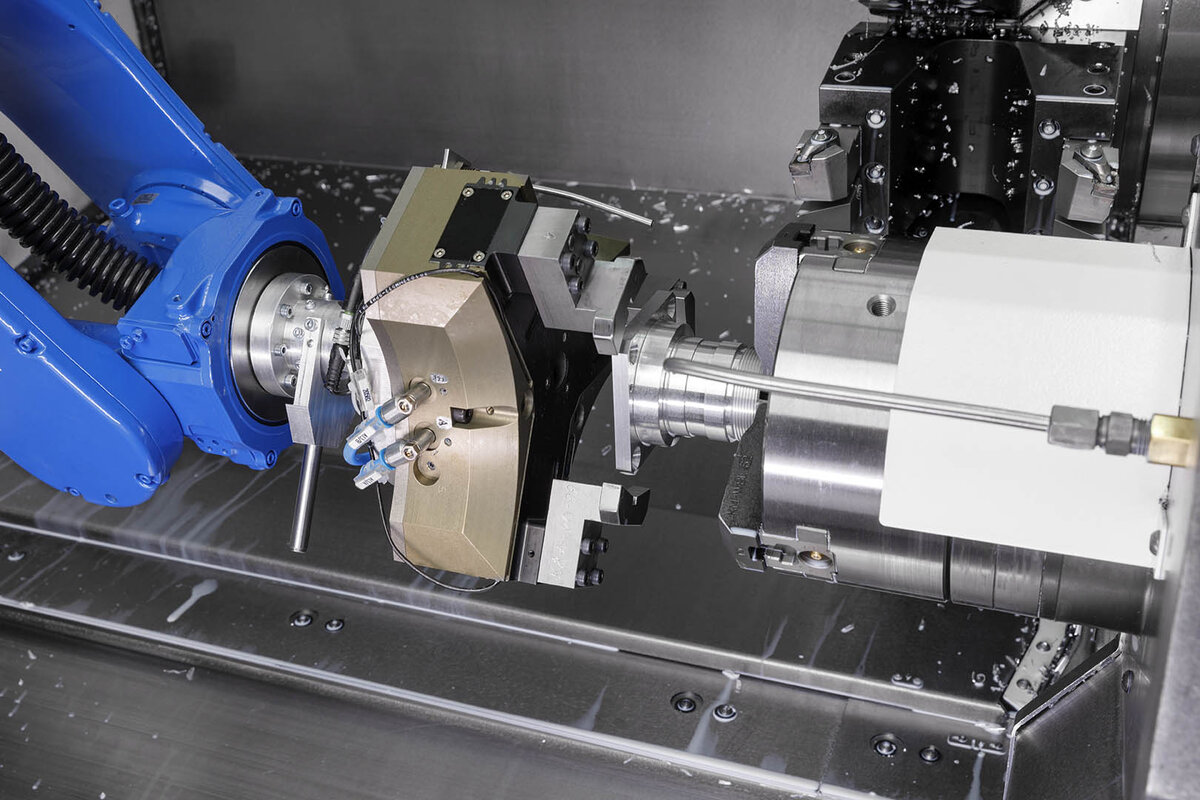

W ramach procesów realizowanych w firmie Mahlo półfabrykaty są odkładane na stanowisku pomiarowym lub na palecie buforowej, a następnie wprowadzane do głównego wrzeciona tokarki. Po zakończeniu toczenia są one zdejmowane z przeciwwrzeciona, zanurzane w zbiorniku zalewowym i przepuszczane przez zbiornik spustowy. Na koniec czyste i suche detale są odkładane na miejsce. Proces ten jest powtarzany setki razy dziennie.

Operacje przeprowadzane na tokarce CNC Quick Turn 250 MSY firmy Mazak mają decydujące znaczenie dla produktu końcowego. Firma Mahlo GmbH + Co. KG doskonale zdaje sobie z tego sprawę. Mahlo ta jest jednym z wiodących na świecie producentów systemów pomiarowych, kontrolnych i automatyzacji dla przemysłu tekstylnego i obróbki wykańczającej, jak również dla sektora produkcji powłok, folii i papieru. Centrum obróbcze Mazak w głównej siedzibie firmy w Saal an der Donau w Dolnej Bawarii jest już od dłuższego czasu wykorzystywane do produkcji komponentów.

Na początku załadunek i rozładunek odbywał się ręcznie. Choć wydaje się to być monotonne, z technicznego punktu widzenia był to skomplikowany proces, który trudno było zautomatyzować. Robert Schottenhammer, odpowiedzialny w Mahlo za produkcję części mechanicznych, przyznaje otwarcie: "Do tej pory nie mieliśmy wiele wspólnego z robotami". Ale w 2021 r. ta tradycyjna firma rozpoczęła poszukiwania odpowiedniego rozwiązania, które zwiększyłoby wydajność załadunku tokarki. Dokładnie to, czego szukali, znaleźli u producenta maszyn specjalnych RILE Roboter und Anlagentechnik w Deggendorf, zaledwie 100 kilometrów od siedziby firmy Mahlo.

Mobilna cela załadunkowa i rozładunkowa RILE

Firma RILE opracowała mobilną celę załadunkową z wbudowanym robotem. Od momentu wprowadzenia na rynek tego autorskiego rozwiązania w 2017 roku producent urządzeń z siedzibą w Deggendorfie dowodzi, jak prosty, a jednocześnie bardzo elastyczny może być dziś automatyczny załadunek obrabiarek. "Rzeczywiście, włożyliśmy wiele pracy i know-how w to pozornie proste rozwiązanie" - podkreśla Michael Füller, regionalny kierownik sprzedaży w RILE Management + Vertriebs GmbH. "To właśnie dlatego cela od samego początku cieszy się powodzeniem. Wielu zadowolonych klientów używa jej teraz do załadunku i rozładunku swoich obrabiarek."

Solidny, mobilny system łączy w sobie stabilną ramę bazową, stół obrotowy, który jest ładowany ręcznie podczas produkcji, elastyczny nośnik obrabianego przedmiotu oraz wysokowydajnego robota przemysłowego. "Podczas konstruowania celi skoncentrowaliśmy się na tym, co najważniejsze i zredukowaliśmy liczbę komponentów do minimum" - opisuje koncepcję projektową Michael Füller. "Zrezygnowaliśmy z systemu wizyjnego, ograniczyliśmy zastosowanie czujników i innej elektroniki do niezbędnego minimum, a nawet nie wyposażyliśmy stołu obrotowego we własny napęd. To zadanie zostało powierzone robotowi. Dzięki tej koncepcji osiągnęliśmy wydajność na poziomie niemal 100%, a to jest właśnie to, co cenią sobie nasi klienci."

Robot Yaskawa Motoman GP25

Standardowo cele RILE są wyposażone w robota manipulacyjnego z serii GP firmy Yaskawa. W zależności od zastosowania może to być GP12 o maksymalnym udźwigu 12 kg lub, jak w Mahlo, GP25 o udźwigu 25 kg. "GP" to skrót od "general purpose", czyli „ogólnego przeznaczenia”.

Roboty 6-osiowe z tej serii zostały zaprojektowane tak, aby spełniały rygorystyczne wymagania klasy ochrony IP67 (są specjalnie zabezpieczone przed wnikaniem cieczy i pyłu). Mogą być stosowane w trudnych warunkach pracy i są łatwe do czyszczenia. Dzięki bardzo wąskiej konstrukcji i przewodom mediów umieszczonym wewnątrz ramienia roboty GP mogą być instalowane w bardzo ograniczonych przestrzeniach, gdzie pracują w każdej pozycji z wyjątkową swobodą ruchu i bez ograniczeń. Wbudowane doprowadzenie mediów zapewnia również najwyższą niezawodność w późniejszej eksploatacji.

Przemyślane szczegóły konstrukcyjne

Robot jest zamontowany na pochyłej, stabilnej podstawie bezpośrednio obok celi, co gwarantuje idealną pozycję roboczą 6-osiowego robota podczas załadunku i rozładunku. Ponadto robot i cela tworzą kompletną jednostkę mobilną, która może być łatwo zadokowana na dowolnej maszynie CNC za pomocą wózka podnośnikowego. Otwory referencyjne w podłodze hali przed maszyną zapewniają, że cela załadunkowa jest zawsze ustawiona prawidłowo. To proste rozwiązanie umożliwia pracę typu plug & play na każdej obrabiarce bez konieczności powtarzania pomiarów.

Wysokiej jakości wykonanie celi jest widoczne również w szczegółach, począwszy od obszernych płyt ze stali szlachetnej o dużych wymiarach i skanera powierzchni, dzięki któremu zbędne staje się wygrodzenie ochronne. Oprócz tego zastosowano nowoczesną, przyjazną dla użytkownika wizualizację systemu opartą na kontrolerze robota Yaskawa YRC1000. "Po krótkim okresie szkolenia pracownicy nieposiadający żadnej wiedzy z zakresu robotyki mogą z łatwością obsługiwać komorę załadunkową za pomocą ekranu dotykowego. Dotyczy to również uczenia nowych części, podczas którego operator jest prowadzony krok po kroku przez intuicyjne menu. Obrabiarka posiada system magistrali, a jej parametry mogą być nawet wyświetlane w wizualizacji. Obsługa systemu nie może być dziś prostsza", zapewnia Michael Füller z firmy RILE.

Kolejną ważną zaletą celi jest to, że zajmuje ona niewielką powierzchnię. Dzięki wymiarom 1600 x 1500 x 2400 mm znajdzie odpowiednie miejsce nawet tam, gdzie przestrzeń jest bardzo ograniczona.

Praktyczne doświadczenia w Mahlo

Jak potwierdza kierownik warsztatu Schottenhammer, cela z RILE Robotics i Plant Engineering działa w Mahlo od końca 2021 roku wydajnie i "bezproblemowo”. "Jak dotąd wszyscy jesteśmy bardzo zadowoleni". Po pierwszym praktycznym doświadczeniu ekspert wyraża tylko uznanie dla robota: "Motoman GP25 to solidne urządzenie. Szczególnie jego dokładność i elastyczność budzą podziw", mówi Schottenhammer, który wraz z kolegą jest odpowiedzialny za programowanie robota: "Różnorodność części, które produkujemy, jest duża, a programowanie lub przezbrajanie jest stosunkowo proste".

Autor:

Jürgen Riedinger,

Senior Sales Manager GI Robots & Products – YASKAWA Europe GmbH, Robotics Division, Allershausen